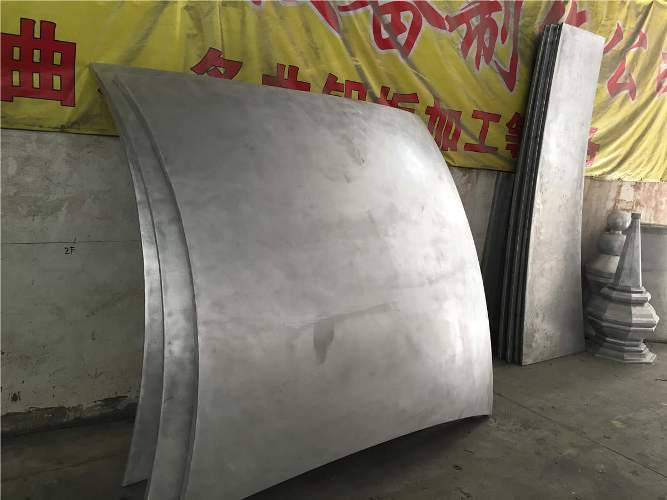

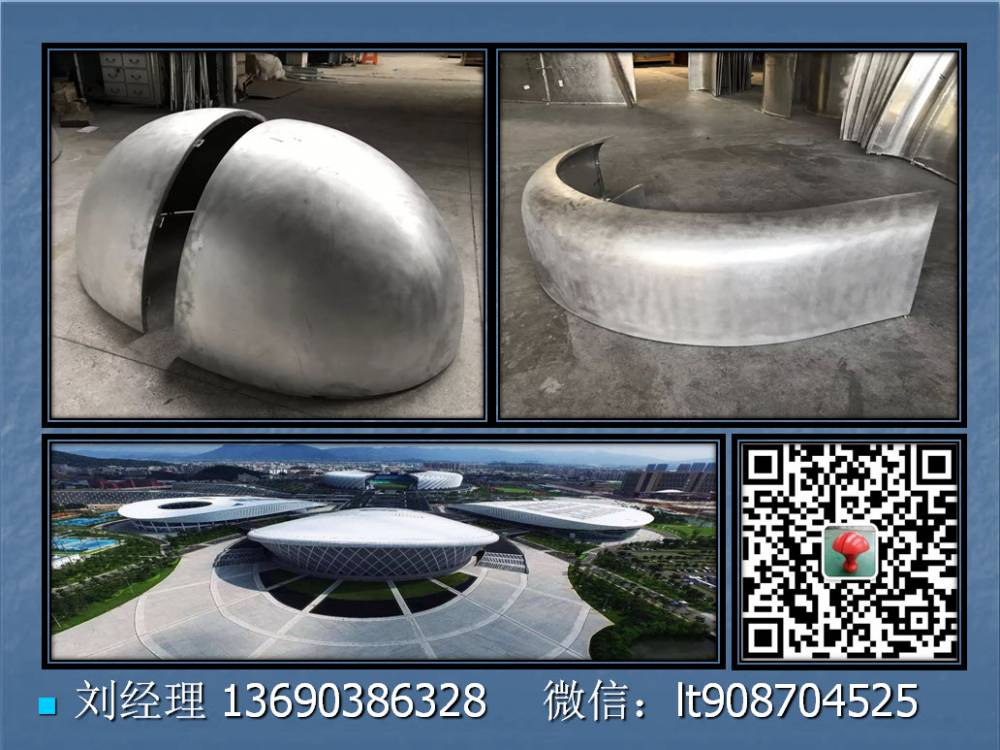

随着三维多曲建筑外壳(双曲铝单板)的发展,数控设备已经大量的运用到加工生产中,如何提高数控设备的加工能力,开发数控设备的应用领域,成为工艺人员关心的热点问题之一,对于普通简单组件的加工,通过手工编程即可实现,而对于复杂曲面零件的加工,需要运用先进的CAM软件制造技术来实现。

双曲铝单板拉深成形主要是利用金属铝材料的塑性,凸凹模之间的作用力来加工外壳件的一种方法。由于其操作简单,生产率高,便于实现机械化和自动化生产,能加工出其它方法难以加工或难以制造的形状复杂的曲面零件,因而在飞行器、兵工、汽车、电器日常生活等方面应用及其广泛。由于曲面零件拉深容易产生起皱和破裂等缺陷,通常采用增加压边圈装置,改变压边力大小来有效防止起皱和破裂,所以研究曲面拉深成形性能,尤其对成形过程中所施加压边力大小的研究仍是拉深成形中热点之一。压边力的大小对拉深有很大的影响,压边力过大,会增加危险截面处的拉应力,导致变薄超差或拉裂破坏,压边力太小则防皱效果不好,因此合理选择压边力的大小和加载关系显得尤为重要。

压边力的加载拉深成形过程中施加压边力有三种加载模式。一种是定常压边力加载模式,是指在整个板料拉深成形中压边力的值不随时间和行程而改变,其值是一个由经验公式得到的常数。从加工过程中工艺的复杂度来看,如果零件能在定常压边力下顺利成形,那么定常压边力就是其较优压边力。但实践说明,对于复杂曲面零件而言,定常压边力加载可以成形零件的范围很小。第二种是极限压边力加载,是指在板料拉深过程中压边力的值是使坯料不发生起皱、拉裂现象的较大压边力。刘建华等通过理论分析结合试验研究,获得了不拉裂条件下內皱发生的极限压边力计算公式。法兰临界小压边力力公式,并验证了临界压边力加载曲线的可行性以及节能性,厚度分布更加合理、均匀的优点。虽然利用极限压边力可以有效地避免失稳现象,但由于随着拉深的进行极限压边力是变化的,而且采用极限压边力加载很难控制,所以于预测失稳及理论研究。为此,为了获得的尺寸精度、加工质量以及较高的生产率,一些学者提出了第三种加载模式即变压边力加载模式,是指在板料拉深过程中随时间或凸模行程合理地调整所施加压边力的大小。变压边力加载模式又分为渐增型、渐减型、∧型和∨型[。20世纪90年代Sim H.B.和Boyce M.C. 用有限元的方法对变压边力加载的拉深过程进行了数值模拟试验,试验表明这种方法能有效抑制起皱。双曲铝单板厂家进行了板料的定常压边力和变压边力拉深试验,分析比较得出下降型的变压边力模式能够提高锥形件的极限拉深高度,降低拉深过程中的成形力。利用Dynaform软件,进行了盒形件在整体压边圈和分块压边圈分别在定压边力,以及渐增型、渐减型、∧型和∨型四种变压边力情况下的拉深成形进行了研究,得出变压边力均可提高盒形件的成形极限,分块压边圈下渐增型的加载模式可以是带外凸圆弧的盒形件获得较优成形极限。利用数值模拟软件,对5A02铝合金板料进行了随时间变化和随压边圈位置变化的变压边力拉深研究,得出采用先增后减的压边力可以显著提高铝合金板料的成形性能,施加压边力时,应根据压边圈相对位置材料流入凹模速度和变形程度来确定各部分压边圈压边力的大小。利用数值模拟进行各种加载方式的比较研究表明,采用变压边力加载相对于定常压边力加载大大改善了拉深成形性能,提高了拉深极限。为此,目前拉深复杂曲面零件大多采用变压边力加载方式。双曲铝单板厂家的操作工熟练掌握钣金工艺技术是非常必要的,有利于钣金件生产管理,是提高产品质量和降低成本的重要保证,是把双曲铝板价格从1500元/平方定格到450-800元/平方的可接受区间范围的坚实基础。