摘要:在造船的分段制造中,大张的钢板首先需要完成拼板的焊接。拼板焊接的质量和效率直接影响到整个分段的制造周期。应用TANDEM双丝焊工艺进行平面分段拼板焊接时,对组对精度要求低,母材种类的适用性强,焊缝机械性能良好,热输入低,变形小,减少焊前焊后处理成本,大大提高了焊接效率。在中厚板焊接时熔敷率可达到20kg/h,是代替埋弧焊的佳工艺。

关键词:TANDEM 双丝焊 拼板 MAG 平面分段流水线 中厚板焊接

0 前言

在2006年由国务院批准发布的《船舶工业中长期发展规划》明确的指出了我国造船业的发展目标:到2010年由我国自主研发、制造的主力船舶达到国际先进水平,年造船能力达到2300万载重吨。到2015年形成开发建造高附加值,高技术船舶的能力,年造船能力达到2800万载重吨,使我国成为造船强国。

我国目前已经成为上的焊接大国和第三造船大国,造船的产量在大幅度的增长,随着船舶大型化和高附加值的船舶的增加及造船工艺的不断改进,对船板的要求也越来越高。根据许多船厂的普遍反映,船板越长越宽越好。主要是由于造船工艺的要求,大板幅的板材有利于适应大分段造船的工艺要求,提高造船效率。除钢板尺寸外,现代造船业对造船钢板品种的要求也越来越高,如制造液化气运输船需要耐超低温钢板,石油运输船和深海钻井平台上用的低合金高强钢板等。这些大幅板材和低合金高强钢板材的焊接,也是各个船厂焊接部门必需面临的课题。

船舶的焊接技术是我国现代造船模式中的关键技术之一,先进的造船焊接技术,在提高造船效率,降低船舶建造成本和提高船舶建造质量上起着不容忽视的作用。在大型的分段制造中,近几年来我国的造船企业相继引进了多条平面分段流水线,在船厂的生产中发挥了较大的作用。但是也由于种种原因,从目前的国内的几大船厂引进的平面流水线来看,或多或少都存在着一些弊端。首先,不仅是购买成本相当的昂贵,使用成本也极为昂贵。焊接材料依靠进口,由于一般引进的设备都是大型装备,因此采用的都是大线能量高速焊接等技术工艺。国内虽然有部分焊材可以代替进口用于引进设备使用,但对韧性指标要求高或是特殊场合的焊材仍以进口为主;其次,由于一般引进的设备都是大线能量技术工艺,这就对高强钢的焊接不太适应,热输入大,产生变形和组织性能等问题;国内许多船厂引进的平面分段流水线中FCB单面焊双面成型拼板焊接工位,由于国内的装配水平精度和国外有的差距,达不到理想化的状态。由于坡口留根,间隙一致性差等问题导致焊缝反面成型不均匀,有时甚至不成型,增加返修工作量。对厚度≥35mm的钢板焊接接头的某些性能不能较好的满足要求。导致在一些情况下流水线流不起来,或流的不畅。

1 TANDEM双丝焊接系统简介

为了提高我国工业企业的焊接生产效率和焊接技术水平,珠海市金宝热融焊接技术有限公司从的德国克鲁斯(CLOOS)公司引进了TANDEM双丝高速焊接技术。成功的解决了一些需要高速焊接的用户的需求,在过去的十年中已经有超过250套的TANDEM焊接系统在国内交付使用,受到了广大用户的一致好评。

TANDEM系统是由两台德国克鲁斯(CLOOS)全数字化焊机,两台送丝机及一把焊枪组成。该技术将两根焊丝按的角度放在一个特别设计的焊枪里,两根焊丝分别由各自的电源供电,所有的参数都可以彼此独立,这样可以佳地控制电弧。TANDEM系统不仅可以提高熔敷速度,大大提高焊接效率,而且改善了焊缝质量,减少了飞溅物。

(1)TANDEM 焊接系统原理:

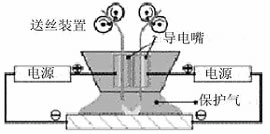

德国CLOOS公司TANDEM焊接系统原理见图1。

图1 TANDEM焊接系统原理

图1 TANDEM焊接系统原理(2)TANDEM 双丝焊的工艺特点:

a) 焊机, 100% 暂载率时的焊接电流 1000A ,脉冲电流 1500A ;

b) 数字化脉冲电源, 6 英寸 LCD 显示,可编程,连接 PC 机、打印机;

c) 每根焊丝的规范参数可单独设定,质材、直径可不同,相位差可连续调整;

d) 每根焊丝的送丝速度可达 35m /min ;

e) 大大提高熔敷效率和焊接速度;

f) 在熔敷效率增加时,保持较低的热输入;

g) 电弧稳定,熔滴过渡受控;

h) 焊接变形小;

i) 飞溅小;

j) 焊接数据监控和管理,错误代码显示;

k) 使用标准气体,耗气量少;

l) 可焊接钢、高强钢、不锈钢、铝合金等;

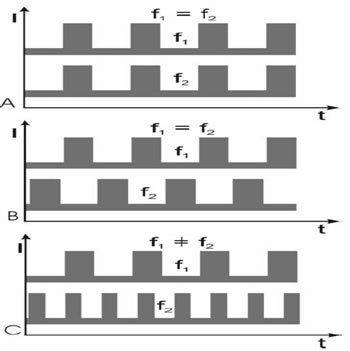

(3)TANDEM焊接的脉冲波形

两台数字化焊机通过特殊的装置经行通讯,保证两个电弧间互不干扰,两根焊丝可使用不同的频率组合的脉冲电弧进行焊接,见图2

A)同频率同相位的

B)同频率相位差180度

C)不同频率的任意相位

图2 TANDEM焊接的脉冲波形的不同组合2 船厂分段拼板技术要求

图2 TANDEM焊接的脉冲波形的不同组合2 船厂分段拼板技术要求船厂分段拼板技术要求如下:

(1) 能焊透20-40mm厚的钢板,单面焊双面成型,反面成型美观,焊缝能满足船检的要求;

(2) 焊接速度:厚20mm的700mm/min以上,厚16mm的800-1000mm/min之间;

(3) 能同样适用低合金高强钢的高速焊接;

(4) 焊接变形控制要求焊后不需要校正,厚板焊接完成后变形量不允许超过5mm;

(5) 能用铜衬垫或陶瓷衬垫;

(6) 组对时间隙精度允许有2-3mm的误差;

(7) 能适应小车式或门架式拼板焊接。

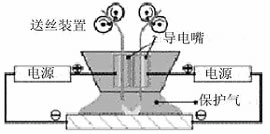

3 TANDEM双丝焊拼板系统的构成3.1 门架式拼板焊接系统构成(1)机台总成:含主门架、爬梯、横向滑移小车等。主门架采用固定形式,长21m,适用21m及以下不同规格的板材,焊接小车在门架横梁上运行,焊接距离长。

(2)焊接总成:含焊接小车、电动十字滑架,手动十字滑架焊枪夹持机构等

(3)焊接系统:含两套TANDEM双丝焊机(四台)、四台送丝机、两把TANDEM双丝焊枪及焊枪电缆、联接电缆等。

(4)控制总成:含控制箱、操作箱、电缆线等。控制系统采用集中控制,可储存焊接工艺参数,根据不同工艺参数可随时调用,数字显示。

图3 门架式拼板焊接系统3.2 小车式拼板焊接系统构成

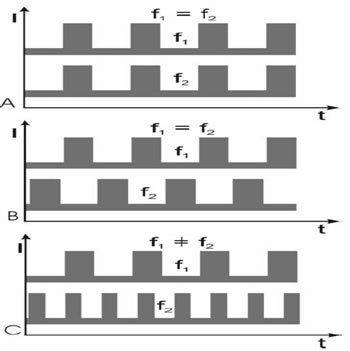

图3 门架式拼板焊接系统3.2 小车式拼板焊接系统构成(1)焊接小车:含单边伺服驱动小车、轨道。小车行走速度范围是300-3000mm/min,轨道

采用快接式安装,可延长。

(2)焊接系统:含1套TANDEM双丝焊机(2台)、2台送丝机、1把TANDEM双丝焊枪及焊枪电缆、联接电缆等。

(3)电弧摆动器: 含直式电弧摆动装置,焊缝摆动宽度40mm范围内可调,左右驻留时间0-9秒可调,可保证在焊接宽焊缝时成型美观。

(4)控制总成:含控制箱、遥控器等。控制系统采用集中控制,可储存焊接工艺参数,根据不同工艺参数可随时调用,数字显示。

图4 小车式拼板焊接系统

4 TANDEM双丝焊拼板焊接工艺制定4.1 20mm左右厚度钢板焊接工艺制定 a)坡口形式:开Y型坡口,单面15°,留根2-4mm;

b)预留间隙:预留3-6mm间隙;

c)焊点要求:每个焊点的厚度不得大于4mm,长度不大于15mm;

d)焊接速度:分3层进行焊接,焊接速度不低于700mm/min;

e)反面成型: 采用陶瓷衬垫反面强制成型;

4.2 35mm左右厚度钢板焊接工艺制定 a)坡口形式:开Y型坡口,单面20-25°,留根2-4mm;

b)预留间隙:预留3-6mm间隙;

c)焊点要求:每个焊点的厚度不得大于4mm,长度不大于15mm;

d)焊接速度:分多层多道进行焊接,焊接速度不低于500mm/min;

e)变形控制:预留3°的反变形;

f)反面成型: 采用陶瓷衬垫反面强制成型